熱點聚焦-煤化工汙水零排(pái)放技術及(jí)典型案例介紹

一(yī)、煤化工在我國的發展

煤化工過程是將煤炭(tàn)轉換為氣體、液體和固體產品或半產品,而後(hòu)進一步加工成化(huà)工、能源(yuán)產(chǎn)品的工業。包括焦化、煤氣化、煤液化等。

在煤的各種化學加工過程中,焦化是應用較早且至今仍然是較重要的方法。其主要目的(de)是製取冶金用焦(jiāo)炭,同時副產煤氣和苯、甲苯、二甲苯、萘等芳烴。

煤氣化(huà)在煤化工中也占有(yǒu)很重要的地位,用於生產城市煤(méi)氣及各種燃料氣(廣泛用於機械、建(jiàn)材等工業),是(shì)潔淨的能源,有利於提高人民生(shēng)活水平和環境保護(hù);也用於生產合成氣(作為合成氨、合成甲醇等的原(yuán)料),是合成液體(tǐ)燃料等多種產品(pǐn)的原料(liào)。

煤直接液化,即煤高壓加氫液化,可以生產人(rén)造石油和化學產品。在石油短缺時,煤(méi)的液化產品可以替代目(mù)前的天然石油。

我國的能源稟賦特(tè)點是“缺(quē)油、少氣、煤(méi)炭(tàn)資源相對豐(fēng)富”,而且煤炭價格相(xiàng)對低廉,煤化工行業在中國麵臨著(zhe)巨大的市場需求(qiú)和發展機遇。

新型(xíng)煤化(huà)工產業將在中國能源的可持續利用中扮演重要(yào)的角色,是(shì)今後二十年的重要(yào)發展方向,這對於中國減輕燃煤造成(chéng)的環(huán)境汙染,降低(dī)對進口石油的依賴保障(zhàng)能源安全有著(zhe)重大意義。

新型煤化工以生(shēng)產潔淨能源和可(kě)替代石油化工的產品為主,如天然(rán)氣、柴油、汽(qì)油、航空煤油(yóu)、液化石油氣、乙烯原(yuán)料(liào)、聚丙烯原料、替代燃料(甲醇、二甲醚)等,它與能源、化工技術結合,可形(xíng)成煤炭——能源化(huà)工一體(tǐ)化的新興產業。

目前,我國(guó)的新型(xíng)煤化工(gōng)項目呈(chéng)現迅速發展、遍地開(kāi)花之勢,僅新疆一個省區,在建和擬(nǐ)建的煤製天然氣項目就達14個。據不完全統計全國煤製烯烴的在建及擬建產能達2800萬噸(dūn),煤製油達4000萬噸,煤製天然氣接近1500億立方米,煤製乙(yǐ)二醇超(chāo)過500萬噸。這些項目(mù)全部建成之後,我國將是世界上產能(néng)較大的新型煤化工國(guó)家。

二、煤化工(gōng)汙(wū)水零排放(fàng)的意義

2.1節約水資源(yuán)

新型煤化(huà)工(gōng)耗水量巨大,大型煤化工項(xiàng)目,噸產品耗水在十噸以上,年用水量通常高(gāo)達幾千萬立方米。煤化工的快速發展引(yǐn)發(fā)了區域水資源供需的失衡。我國煤炭資源主要集(jí)中在北方和西北,恰恰這些地方水資源嚴重不足。目前這些地方已(yǐ)出現了水權(quán)紛爭(zhēng),這種情況如果發展下去(qù),會(huì)影響當地工業和農業的正常發展,而且還會帶來很多社會(huì)問題(tí)。

煤化工汙水零排放,將汙水較大限度回用,可節約水資源,緩解水資源嚴(yán)重短缺(quē)的困境。

2.2保護生態環境,避免水體和地下水汙染

煤化工企業用水量大,其排放的廢水主要來源於煤煉焦、煤氣淨化及化工產品回收精製(zhì)等過程。該類廢水水(shuǐ)量大,水質複雜,含有大量的(de)有機汙染物、酚、硫和氨等,並且含有大量的(de)聯苯(běn)、吡啶吲哚和喹啉等有毒汙染物,毒性大。在煤炭資源豐富的地域,往往是既缺水又無環境(jìng)容量(liàng)、生態脆弱的地方,如新疆伊犁地區、寧夏(xià)、內蒙等煤化工基地,實施零(líng)排放能有效保護生(shēng)態環境,避免水體和地下水汙染。

2.3零排放意義

“零排放(fàng)”即對煤化工在生產中所產生(shēng)的生產廢水(shuǐ)、汙水、清(qīng)淨下水等經過處理,全部用於回用,對外界不排放廢水,稱(chēng)作為“零排放”。對於目前西(xī)北(běi)地區在建和擬建的煤化工項目,“零排放”尤其重要,既解決一部分水資源問題,又不對當地的環境和生態造成汙染和破壞。

三、煤氣化汙水的特點

氣化廢水的來源及特性:在煤的(de)氣化過程中,煤中含有的一些氮、硫、氯和金屬,在氣化時部分轉化為氨、氰化物和金屬化合物;一氧(yǎng)化碳和水(shuǐ)蒸氣反應生成少量的甲酸,甲酸和氨又反應生成(chéng)甲酸氨。這些有害物質大部分溶解在氣化過程的洗(xǐ)滌水(shuǐ)、洗氣水、蒸(zhēng)汽分流後的分離水和貯罐排水中,一部分在設備管道清掃(sǎo)過程(chéng)中放空等。

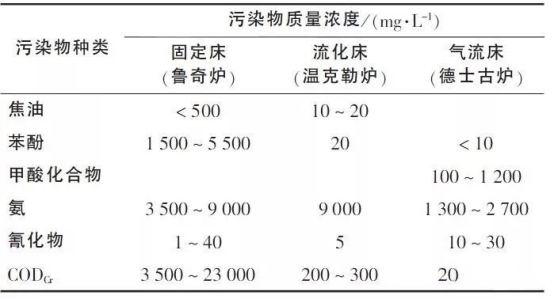

對於煤氣化工藝技術,目前主(zhǔ)要(yào)有(yǒu)固定床、流化(huà)床和氣流床三種;對於爐型,有固定床間歇氣化爐、灰(huī)熔聚、德(dé)士(shì)古、恩德爐(lú)等多種。固定床(chuáng)、流化床和氣流床三(sān)種氣化工藝的排水水質情況見(jiàn)下表:

四、煤氣化汙水(shuǐ)處理技術(shù)

4.1煤氣化廢水經酚氨回收後的水質

三種氣化工藝產生的廢水,氨含量均(jun1)很高;固定床工藝產生(shēng)的酚含量高,其它(tā)兩種(zhǒng)較低;固定床(chuáng)工藝焦油含量高,其它兩種較低;氣流爐工藝(yì)中產生的甲酸化合(hé)物較高,其它兩種(zhǒng)工藝基(jī)本不產生;氰化(huà)物在(zài)三種工藝中均產生;有機(jī)汙染物COD,固(gù)定床工藝產生較多,汙染較嚴重,其它兩種工藝汙染較輕。

上述三種(zhǒng)工藝的廢水如不經過預處理(lǐ)直接進行生化處理是不行的(de),尤(yóu)其是氨特別(bié)高,魯奇爐(lú)的酚含量也很(hěn)高。

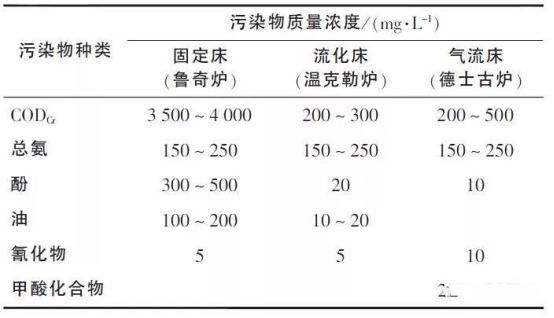

對於魯奇爐廢水需要進行酚氨(ān)回收(shōu)裝置進行回收預處理;流化床和氣流床工藝煤氣化廢水需要進(jìn)行氨回收預處(chù)理。經過預處理後的各廢水水質如下:

4.2煤氣化(固定床工藝)廢水生化處理工藝

固定床工藝煤氣化廢水CODcr濃度高,屬有機汙水,含有大量氨氮(dàn)和酚,有一定的色度(dù),具有如下特點:

(1)汙水中有機物濃度高,B/C值(zhí)約0.33,可采用生化處理工藝。

(2)汙水中(zhōng)含有難降解有機物如單元酚、多元酚等含苯環和雜環類物質,有一定的生物毒性,這些物質在(zài)好(hǎo)氧環境下分解較困難(nán),需要在厭氧/兼(jiān)氧環境下開環和降解(jiě)。

(3)汙水中氨氮濃度高,處理難度較大,需要(yào)選用硝化和反硝化能力均很強的處理工藝。煤氣化(huà)廢水處理技術

(4)汙水中含有浮油、分散油、乳化油類和溶(róng)解油類物(wù)質,溶解油的主要組分為苯(běn)酚類的(de)芳香族化合物(wù)。乳化油需要采用(yòng)氣浮方式加以去除,溶解性的苯酚類物質需要通過生化、吸(xī)附的方(fāng)法去(qù)除。

(5)含有毒性抑製物質,汙水中(zhōng)酚、多元酚、氨(ān)氮等毒性抑製物質,需要通過馴化提高微生物的(de)抗毒能力,需(xū)要選擇合適的工藝提高係統抗衝擊能力。

(6)非(fēi)正常汙水排放的影響,當(dāng)工藝生產過程出現問題時,會導致汙染物濃度高的非正常汙水排放,該汙水不能直接進入生化處理係統,需要設置事故調節等措施。

(7)汙水色度較(jiào)高,含有一部分帶有顯(xiǎn)色(sè)基(jī)團的物質。

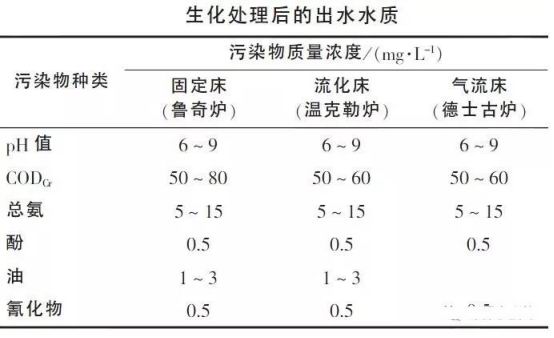

由此,為確保(bǎo)工藝汙水處理出水水質,工藝汙(wū)水選用以去除(chú)CODcr、BOD 5、氨氮等為主體的(de)生化處理工(gōng)藝(主要考慮硝化和反硝化),選用以除油、脫色為主要目的的預處理工藝,選用以物化為主(zhǔ)的後處理強化工藝。采用的(de)工藝如下:

4.3煤氣化(流化床及(jí)氣流床)廢水生化處理工(gōng)藝

流化床及氣流床工藝(yì)產生(shēng)的廢(fèi)水,其COD並不高,生化性較好(hǎo)(尤其是氣流床工藝產生的廢水),這些廢水主要特點是氨氮高,應選用硝化和反硝化效果好的處理工藝。

但生化處理僅去除汙(wū)水中的有機汙染、油、氨、酚、氰化物等,其汙水中(zhōng)鹽並不能去除。

五、煤氣化(huà)汙水零排放(fàng)

5.1煤化工(gōng)排水的分類

煤化工在生產(chǎn)中的排水包括:生產汙水、生活汙水(shuǐ)、清(qīng)淨下水、初期雨水等。生產汙水主(zhǔ)要是氣化汙水;清淨下水主要來(lái)自循環水排汙以及脫鹽水站排放的濃鹽水;初期雨水主要是受(shòu)汙染區域的前(qián)十分鍾收集雨水。

上述排水(shuǐ)中水量較大的是清淨下水(shuǐ)和(hé)生產汙水,一(yī)般(bān)考慮將清淨下水與生產汙(wū)水(shuǐ)、生活汙水、初期雨水等分開收集,即分(fèn)為清淨水和汙水兩大類。

5.2汙水(shuǐ)的回用

煤化工生產過程中需要大量的循環水,循環水站(zhàn)的規模一般很大,需要的(de)補充水量很大。在考慮將(jiāng)清淨下水和汙水處理的出水回用(yòng)時,一(yī)般考慮(lǜ)回用於循環水站(zhàn)的補充水。

汙水處理站的(de)出水雖然去除了(le)大量的有機(jī)汙染、氨、酚等物質,但其鹽分並沒(méi)有減少。而(ér)清淨下水以及脫鹽水站的濃(nóng)鹽水中的(de)鹽分較(jiào)高,一般是原水的4~5倍。故要將汙水回用,就需要對汙水進行脫鹽處(chù)理,否則鹽會在係統中循環累積。

5.3中水回用工藝種類

目前在我國已經應(yīng)用的水(shuǐ)的除鹽工藝方法有化學除鹽(即離子交換法除鹽)、膜分離技(jì)術、蒸餾法除(chú)鹽水處理以及(jí)膜法和離子交換法結合的脫鹽工藝(yì)等。

(1)離(lí)子交換法除鹽工藝

離子交換法水處理技術已相當成熟,適合用於水中含鹽量不高的場合,但在處理高氯(lǜ)高鹽高(gāo)硬水(shuǐ)、苦鹹水、海水時,該(gāi)技術有樹脂(zhī)再(zài)生過程中需消耗大量酸、堿,其排放液又會汙染環境的缺點。

(2)膜除鹽工藝

隨著膜研究(jiū)的進展,膜分離技術已迅速發展(zhǎn),膜使(shǐ)用領域愈來愈廣,現已成為產業化的高新技術,它有操作方便,設備緊湊,工作環境安全,節(jiē)約(yuē)能耗和藥劑的優點,其主體分離工(gōng)藝是反滲(shèn)透技(jì)術,為反滲透作預處理工藝的有超濾和精濾技術。可以根據原水不同的(de)水(shuǐ)質組合成(chéng)各(gè)種不(bú)同的流程。

(3)膜法和離子交換法結合的脫鹽工藝

反滲透膜法與離子交(jiāo)換法聯合組成的除鹽係統是目前使用較為廣泛的除鹽水處理係統。在這種係(xì)統中,反滲透作為離子交換的(de)預脫鹽(yán)係統(tǒng),除去原水中約95%以上的(de)鹽分和絕大部分的其他雜質,如膠體、有機物、細菌等;反滲透產水中剩餘的鹽分則通過後繼的離子交換(huàn)係統(tǒng)除去。

5.4汙水回用工藝的(de)選擇

將汙水處理站的出水和清淨下水的混合水進行回用,其水量一般較大,鹽含量不高一般為1000~3000mg/L之間。若(ruò)直接采用蒸餾法,需(xū)要大(dà)量的熱源浪費能源,不合適(shì)。由於汙水中(zhōng)仍含有一(yī)定的有機汙(wū)染物,若采用(yòng)離子交換樹脂(zhī),會汙堵(dǔ)樹脂,且(qiě)由於回用水循環水補充水,水質要(yào)求並不高,采用離子交換不合(hé)適;隨著膜分離技術和膜生產工藝的提(tí)高,膜的使用壽命(mìng)在不斷提高,而且使用價格(gé)在不斷降低,膜(mó)的使用(yòng)越來越普及,推薦(jiàn)汙水回用的(de)主體工藝中優先采用雙膜法(超(chāo)濾+反滲透),根據(jù)水(shuǐ)質的不同特點對汙(wū)水進行(háng)預處理,以滿足雙膜的使用(yòng)條件。

5.5濃鹽水膜濃縮

國內外有不少公司在研(yán)究將雙膜法產生的濃鹽水(shuǐ)進行膜再濃縮,使鹽含量達到(dào)6~8萬mg/L,即盡可能將汙水中鹽分提高,減小後續蒸(zhēng)發器的規模,減少投資以(yǐ)及節約能源。

目前國(guó)際上常用的工藝有阿奎特的HERO膜濃(nóng)縮工藝、GE公司納濾膜濃縮(suō)工藝、威立雅的OPUS膜(mó)濃縮工藝、麥王公司的震動膜濃縮工藝。上(shàng)述(shù)工藝在國外的鹽濃縮中均有業績。國內也有部分公司在研究膜濃縮工藝,但目前尚未有使用的業績和工程實例。

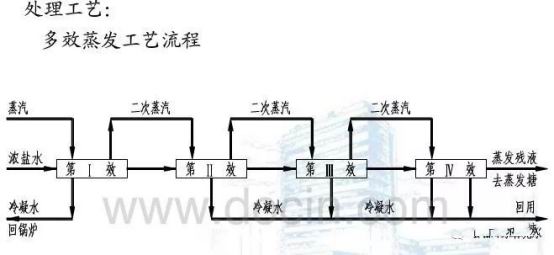

5.6蒸發

將濃(nóng)鹽水中的鹽分達到(dào)6~8萬mg/L後再進行蒸發,國外對廢水的蒸發工藝一般采用“降膜式(shì)機械蒸(zhēng)汽壓(yā)縮再循環蒸發技(jì)術”,是目前世界上處理高鹽分廢水較可靠、較有效的技術解決方案。采用機械壓縮(suō)再循環蒸發技(jì)術處理廢水(shuǐ)時,蒸發廢水所需的熱能,主要由蒸汽冷凝和冷凝水冷卻時釋放或交換的熱能所提供。在運行過程中,沒有潛熱的流失。運行過程中所消(xiāo)耗(hào)的(de)僅是驅動蒸發(fā)器內廢水、蒸汽、和冷凝水循環和流動的水泵、蒸汽壓縮機、和(hé)控製係統所(suǒ)消耗的電能。

利(lì)用蒸汽作為熱(rè)能時,蒸發每千克(kè)水需消耗熱能554千卡。采用機械壓縮(suō)蒸(zhēng)發技(jì)術時,典型的能耗為(wéi)處理每噸含鹽廢水需20至30度電,即蒸發每千克水僅需28千(qiān)卡或更少的熱(rè)能。即單一的機械壓縮蒸發器(qì)的效率,理論上相當於20效的多效蒸發係統。采用(yòng)多效蒸(zhēng)發技術,可提高 效率,但是(shì)多(duō)效蒸發增加了設備投資和操作的複雜性。蒸發器一般可(kě)將廢水中鹽含量提高至20%以上。通(tōng)常被送往蒸發塘進行自然(rán)蒸發、結晶;或送至結晶器,結(jié)晶幹燥成固體,外送處置。

六、國內零排放項目(mù)案(àn)例簡介

Ø伊犁新天年產20億立方米(mǐ)煤製天然氣項目

Ø中煤鄂爾多(duō)斯能源化工有(yǒu)限公司圖克化肥項目一期年(nián)產100萬噸合成氨、175萬噸尿素(sù)工程

Ø中電投伊南3×20億Nm 3/a煤製天然氣項目一期20億Nm 3/a工程

Ø神(shén)華煤直接液化(huà)項目

零排放項目業績

6.1伊犁新天年產20億(yì)立方(fāng)米煤製天然(rán)氣項目(mù)(總承包)

Ø氣化(huà)工藝:碎煤加壓(yā)固定床氣化(huà)技術(shù)(魯奇爐)

Ø項目產品:年(nián)產20億Nm 3天然氣

Ø汙水處理係統內容:

汙水處理裝置:1200m 3/h

汙水回用:

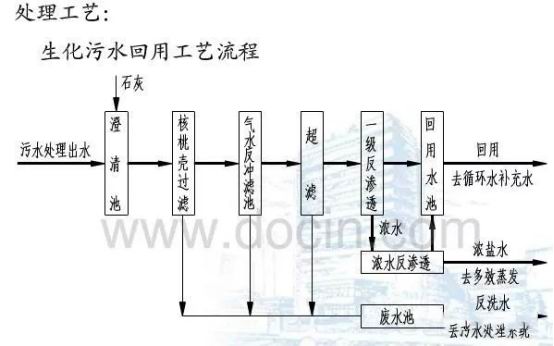

①生化汙(wū)水(shuǐ)回用單元:1200m 3/h

②含鹽汙水回用單元:1200m 3/h

③多效蒸發(fā)單元:300m 3/h

6.2中煤鄂爾多(duō)斯能源化工有(yǒu)限公司圖克化肥項目(總承包)

Ø氣化工藝:碎煤熔渣加壓氣化技術(BGL)

Ø項目產品:合(hé)成(chéng)氨(ān)100萬噸/年,尿素175萬噸/年

Ø汙水處理係統內容:

汙水(shuǐ)處理裝置:360m 3/h

回用水處理裝置:1200m 3/h

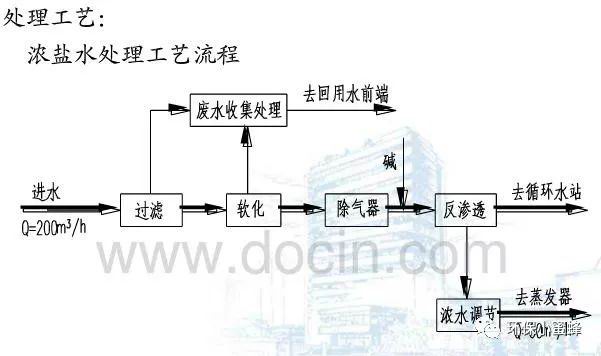

濃鹽水處(chù)理裝置:200m 3/h

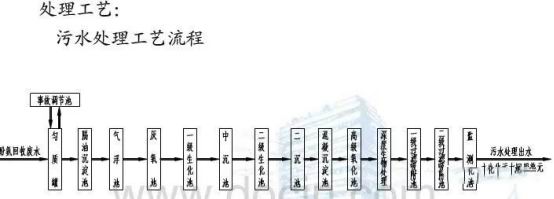

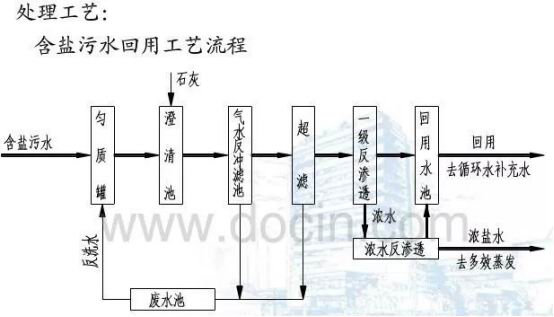

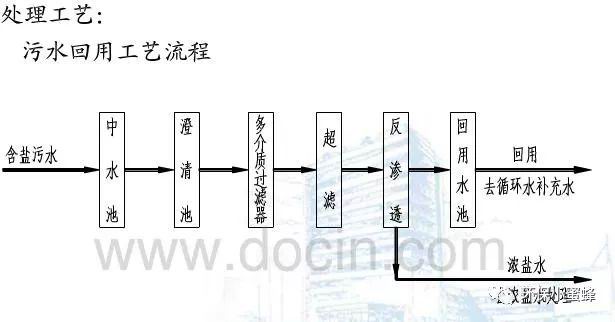

處理工藝:

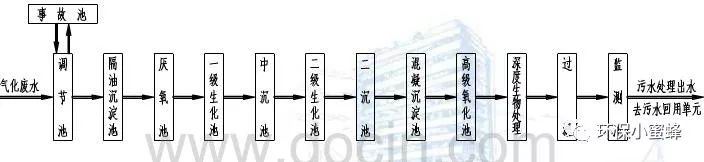

汙水處理工藝流程

6.3中電投伊南3×20億Nm 3/a煤製天然氣(qì)項目一期20億Nm 3/a工程(總體設計+基礎設計)

Ø氣(qì)化工藝:純氧氣流床氣(qì)化(huà)技術(GSP爐)

Ø項目產品:年產20億Nm 3天然氣

Ø汙水處理係統內容:

汙水處理裝置(zhì):280m 3/h

回用水處理裝置:900m 3/h

濃(nóng)鹽水(shuǐ)處理裝置:120m 3/h

Ø處理工藝:

汙水處理裝置:預處理+二級生化+深度處理

回用(yòng)水處理裝置:預處理+超(chāo)濾+反(fǎn)滲透

濃鹽水處理裝置:膜濃縮+蒸發結晶

6.4神華煤直接液化(煤製油)項目

Ø汙水處理係統內容:

生化處理部分:包括含油汙水係統、高濃度(dù)汙水係統(tǒng)

含鹽處理部分:包括含(hán)鹽汙水係統、催化劑(jì)製備廢水係統、蒸發器濃縮液處理係統

Ø處理規模:

含油汙水係(xì)統:204m 3/h

高濃度汙水係統:150m 3/h

含鹽汙(wū)水係統:286m 3/h

催化劑製備(bèi)廢水係統:103m 3/h

濃鹽水處理係統:蒸發器、結晶、蒸發塘麵積約12公

免責聲明:本站部分圖片和文字來源於網絡收(shōu)集整理,僅供學習交流,版權歸原作者所有,並不代表我站觀(guān)點。本站將不承擔任何法律責任,如果有侵犯(fàn)到(dào)您的(de)權利(lì),請及時聯係(xì)我們刪(shān)除。